Tin tức

Định vị chi tiết gia công: Quy trình – Ứng dụng – Nhược điểm và phương án giải quyết

Định vị chi tiết gia công là gì?

Định vị chi tiết gia công là quá trình xác định vị trí tương đối của chi tiết so với dụng cụ cắt hoặc các công cụ gia công khác. Quá trình này rất quan trọng để đảm bảo độ chính xác và chất lượng của sản phẩm cuối cùng.

Quy trình định vị chi tiết

Quy trình định vị chi tiết bao gồm các bước:

Chuẩn bị chi tiết: Đầu tiên, chi tiết được kiểm tra kỹ lưỡng để đảm bảo sạch sẽ và không có khuyết tật. Nếu cần thiết, chi tiết được làm sạch hoặc loại bỏ các bụi bẩn để tránh ảnh hưởng đến quá trình gia công sau này.

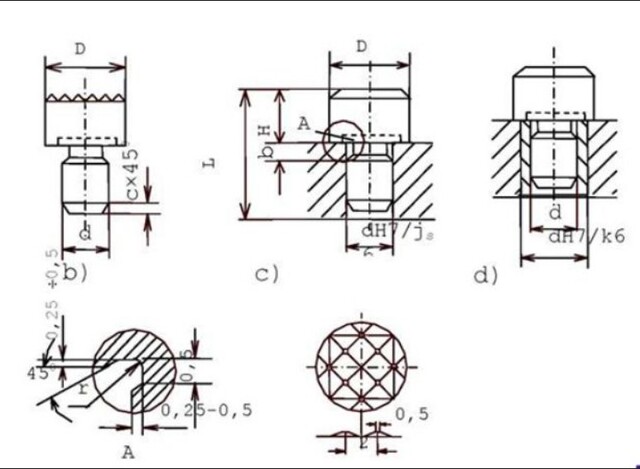

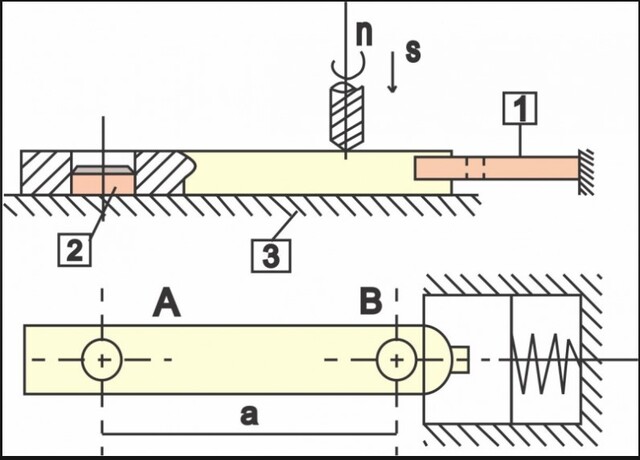

Gá đặt chi tiết khi gia công và các điểm định vị: Chi tiết sau khi chuẩn bị sẵn sàng sẽ được đặt vào đồ gá gia công. Đồ gá là một thiết bị hỗ trợ để cố định và giữ vững phôi trong suốt quy trình công nghệ gia công chi tiết. Các điểm định vị trên đồ gá được sử dụng để chính xác hóa vị trí của chi tiết, đảm bảo rằng nó không di chuyển hay lệch lạc trong quá trình gia công.

Kiểm tra định vị: Quá trình kiểm tra định vị là bước quan trọng trước khi bắt đầu gia công. Kỹ thuật viên sẽ sử dụng các thiết bị đo lường như thước đo, máy đo độ chính xác cao để xác nhận rằng chi tiết đã được đặt đúng vị trí theo yêu cầu kỹ thuật. Điều này giúp đảm bảo rằng quá trình gia công sẽ diễn ra chính xác và sản phẩm cuối cùng đạt được độ chính xác mong muốn.

Quy trình định vị chi tiết không chỉ đảm bảo tính chính xác mà còn giúp tối ưu hóa hiệu suất và đảm bảo an toàn trong sản xuất công nghiệp.

>> Xem thêm: Gia công chi tiết máy ở đâu uy tín, chất lượng?

Ứng dụng của phương pháp định vị chi tiết gia công

Định vị chi tiết trong gia công là một quy trình quan trọng được áp dụng rộng rãi trong các ngành công nghiệp như ô tô, hàng không và điện tử.

Ngành ô tô: Trong sản xuất ô tô, định vị chi tiết là vô cùng quan trọng để đảm bảo các bộ phận như khung xe, động cơ, hệ thống treo và phanh được lắp ráp chính xác. Việc định vị chính xác giúp tránh những sai lệch trong lắp ráp, đảm bảo tính an toàn và hiệu suất của xe.

Ngành hàng không: Trong lĩnh vực hàng không, định vị chi tiết đóng vai trò cực kỳ quan trọng trong việc sản xuất các bộ phận máy bay như cánh máy bay, động cơ, và hệ thống điều khiển. Việc đảm bảo độ chính xác và sự phù hợp giữa các chi tiết là cực kỳ cần thiết để đảm bảo an toàn bay và tuổi thọ của máy bay.

Ngành điện tử: Trong lĩnh vực điện tử, định vị chi tiết là một phần không thể thiếu trong quá trình sản xuất các linh kiện điện tử như mạch in, vi mạch, và các thành phần điện tử khác. Việc định vị chính xác giúp đảm bảo các linh kiện hoạt động đúng cách và đáp ứng được các yêu cầu về kỹ thuật và hiệu suất.

>> Xem thêm: Tìm hiểu quy trình gia công chi tiết dạng càng trong cơ khí

Nhược điểm trong quá trình định vị chi tiết

Các vấn đề như sai số định vị và biến dạng chi tiết, ảnh hưởng đến quá trình sản xuất:

Sai số định vị: Thường xảy ra khi dụng cụ định vị hoặc đồ gá không được chế tạo chính xác, dẫn đến việc chi tiết không được đặt đúng vị trí. Điều này có thể dẫn đến lỗi cắt, phay, khoan không chính xác và giảm độ chính xác của sản phẩm.

Biến dạng chi tiết: Thường xuất hiện do áp lực kẹp quá mạnh hoặc không đồng đều, gây ra sự biến dạng không mong muốn của chi tiết trong quá trình gia công.

Phương pháp giải quyết

Để giải quyết vấn đề này, các xưởng gia công cần sử dụng các dụng cụ đo lường chính xác và hiện đại để đảm bảo định vị chính xác của chi tiết từ đầu. Việc kiểm tra định kỳ và hiệu chỉnh đồ gá theo tiêu chuẩn cũng rất quan trọng, giúp đồ gá hoạt động hiệu quả và đáp ứng được yêu cầu kỹ thuật. Đồng thời, việc đào tạo nhân viên về kỹ năng và kiến thức về quy trình định vị và gia công là điều không thể thiếu để đảm bảo sự chính xác và hiệu quả trong sản xuất.

Kết luận

Định vị chi tiết gia công như thế nào và có những phương pháp nào mọi người đã được tìm hiểu qua bài viết trên rồi. Người dùng có nhu cầu đầu tư các linh kiện chi tiết cho máy hoặc thay mới có thể tham khảo tại KCC để máy hoạt động tốt hơn. Với nhiều năm kinh nghiệm trong lĩnh vực gia công kim loại, bạn sẽ được dùng các sản phẩm chất lượng, giá thành thích hợp, cạnh tranh.

ID bài viết: 193197